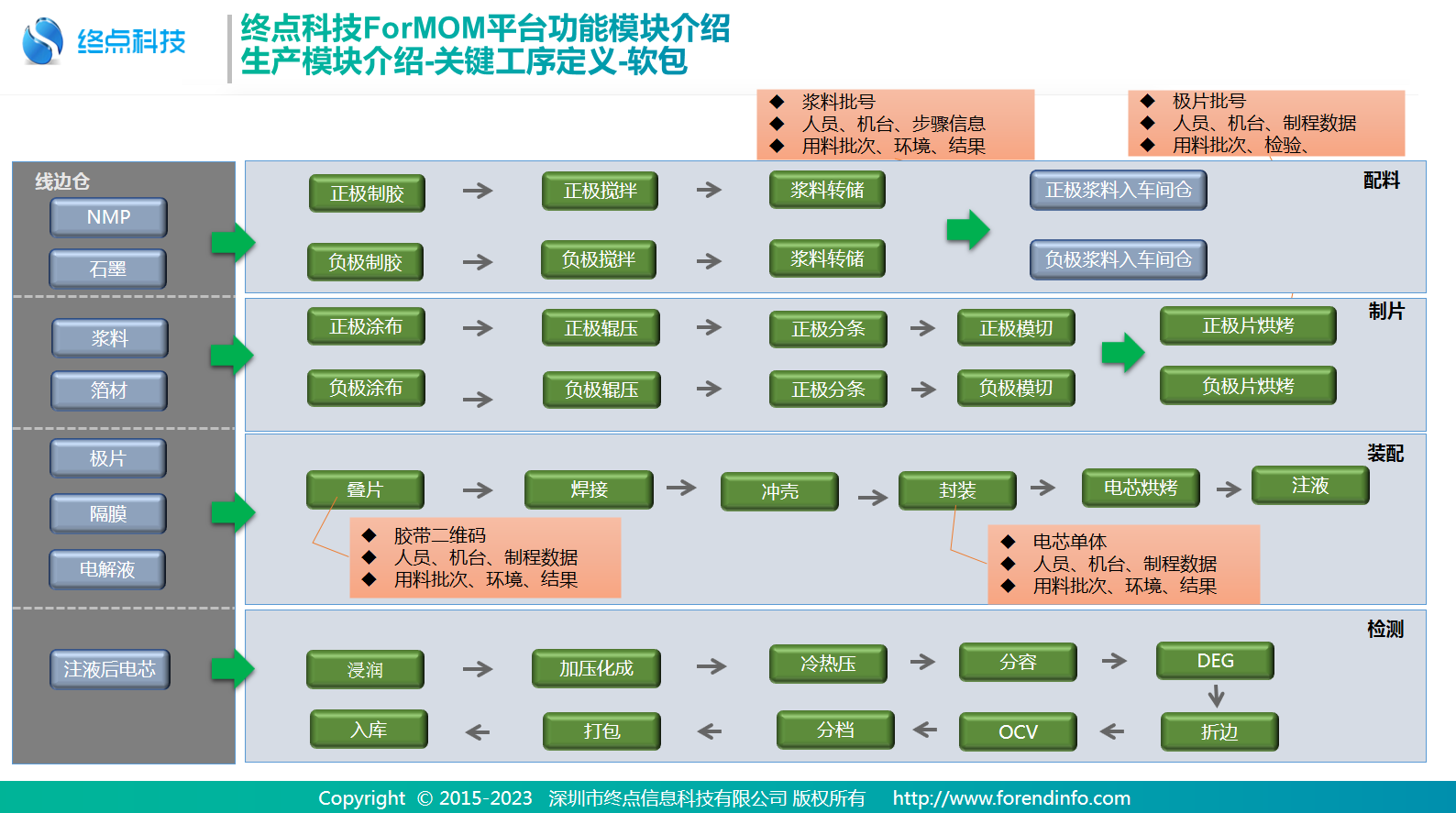

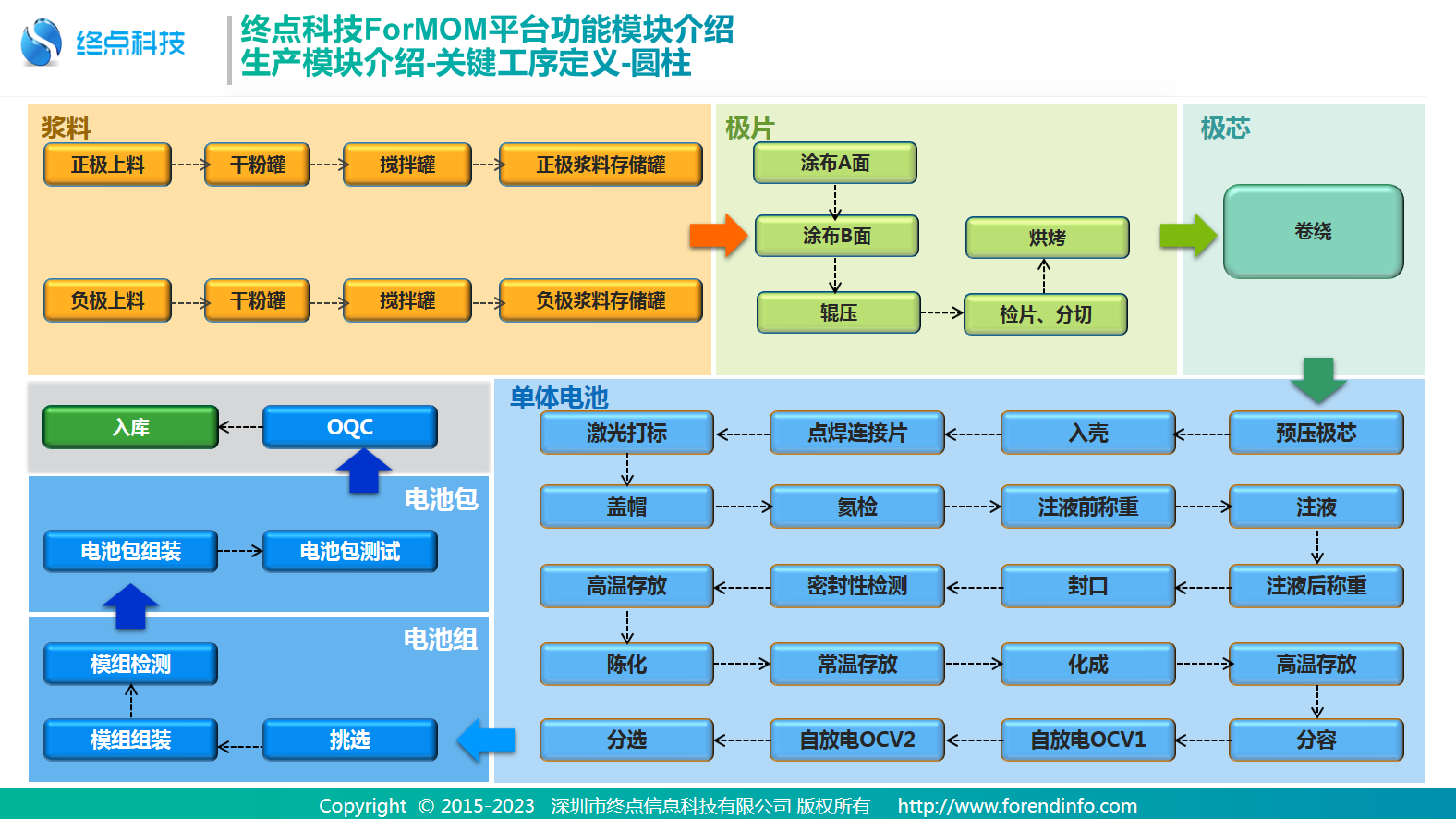

動力電池行業——工藝路線長、測試數據量大、生產周期長,涉及粉料、液體等按配比使用消耗的物料,針對電池行業的特點,通過分段處理,與配料攪拌、拉漿、壓片、分切、卷繞、烘烤,電池裝配、存放老化、電池測試、配對組裝、包裝過程中的控制系統、檢測系統、測量設備集成,實現參數的采集和綁定。實現產品全過程追溯、質量監控、工藝參數制成過程(SPC)分析,在前段配料攪拌、拉漿制片采用批次追溯,在后段采用精確追溯。這是化工行業與組裝行業的結合體,也是難度非常的MES業務。

涉及模塊:

生產管理模塊(PP) / 物料管理模塊(MM) /倉庫管理系統(WMS) / MES(制造執行系統),同時包含SAP ERP與SAP MES集成。

項目內容:

前段:實現對配料、拉漿、壓片、分切、烘烤、卷繞等工序的管控,收集工序的產品參數、過程參數

自動化線控制:

與Cell段自動線的設備集成,實現CCD檢測,注液,稱重,OCV檢測數據收集,陳化、化成、分容數據采集和自動倉儲.

與Pack段自動線的設備集成,實現(半)成品測試、貼標自動線控制.

成品倉管理:

與SAP MM集成實現成品入庫、調撥、發貨作業.

品質巡檢:

實現各工序巡檢項目及標準的設定,系統主動提醒QC按標準進行巡檢.

品質重大異常管理:系統自動根據設定的警界值來判定是否為重大的品質異常,如果為重大異常系統將自動生成8D報告向OA發起改善流程.

BOM核對:

與WMS集成實現最小包裝與周轉箱關聯、IPQC根據周轉箱條碼帶出工單發料信息并與PLM集成查看BOM進行核對.

品質跟蹤與隔離:

可設定品質跟蹤的起始工序,可跟蹤產品的生產及品質信息,在員工操作界面上可顯示跟蹤產品是否要進行隔離.

生產可視化:

生產看板:實現前段、Cell段、Pack段的投入、產出及在制品的實時統計

品質看板:統計實時的生產品質狀況,不良趨勢分析

項目效益:

生產自動化:MES與設備深度的集成實現高標準的生產自動化控制,減少人為因素對產品質量造成不穩定因素,提高產品質量

售前咨詢專員

售前咨詢專員